Die letzten Wochen habe ich nur mal ein paar Stunden am Wochenende oder unter der Woche am Abend am Golf geschraubt.

Mehr war leider mit Kindern und Frau einfach nicht drin.

Nun war es aber mittlerweile schon Ende Juli.

Motiviert durch den geklappten Ausbau des Motors und da ich nun langsam vorankommen wollte musste ich irgendwo her mehr Zeit bekommen.

Da sich die Tage entgegen meines ausdrücklichen Wunsches (!) unerklärlicherweise leider nicht über 24 Stunden hinaus verlängern ließen, blieb mir nichts anderes übrig als die nächsten Wochen verstärkt Nachtschichten einzulegen.

So auch an diesem Sonntag, den ich dann erst um halb vier beendet hab, 3-4 Stunden Schlaf reichen ja auch… ![]()

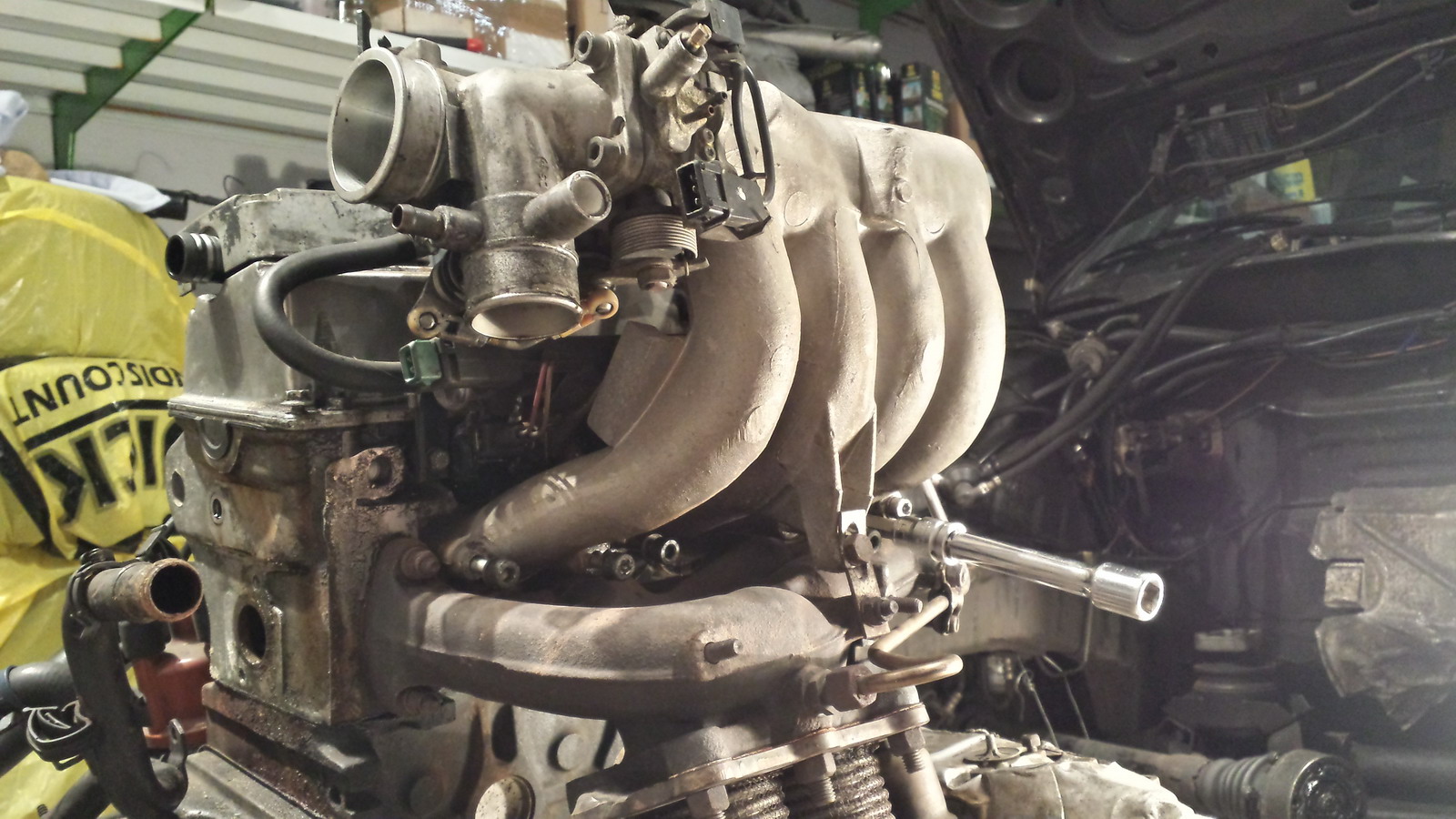

Also angefangen mit der Demontage der Ansaugbrücke.

Durch einschlagen der Torx-Nuss ließen sich jetzt auch die Inbusschrauben mit rundem Kopf lösen…

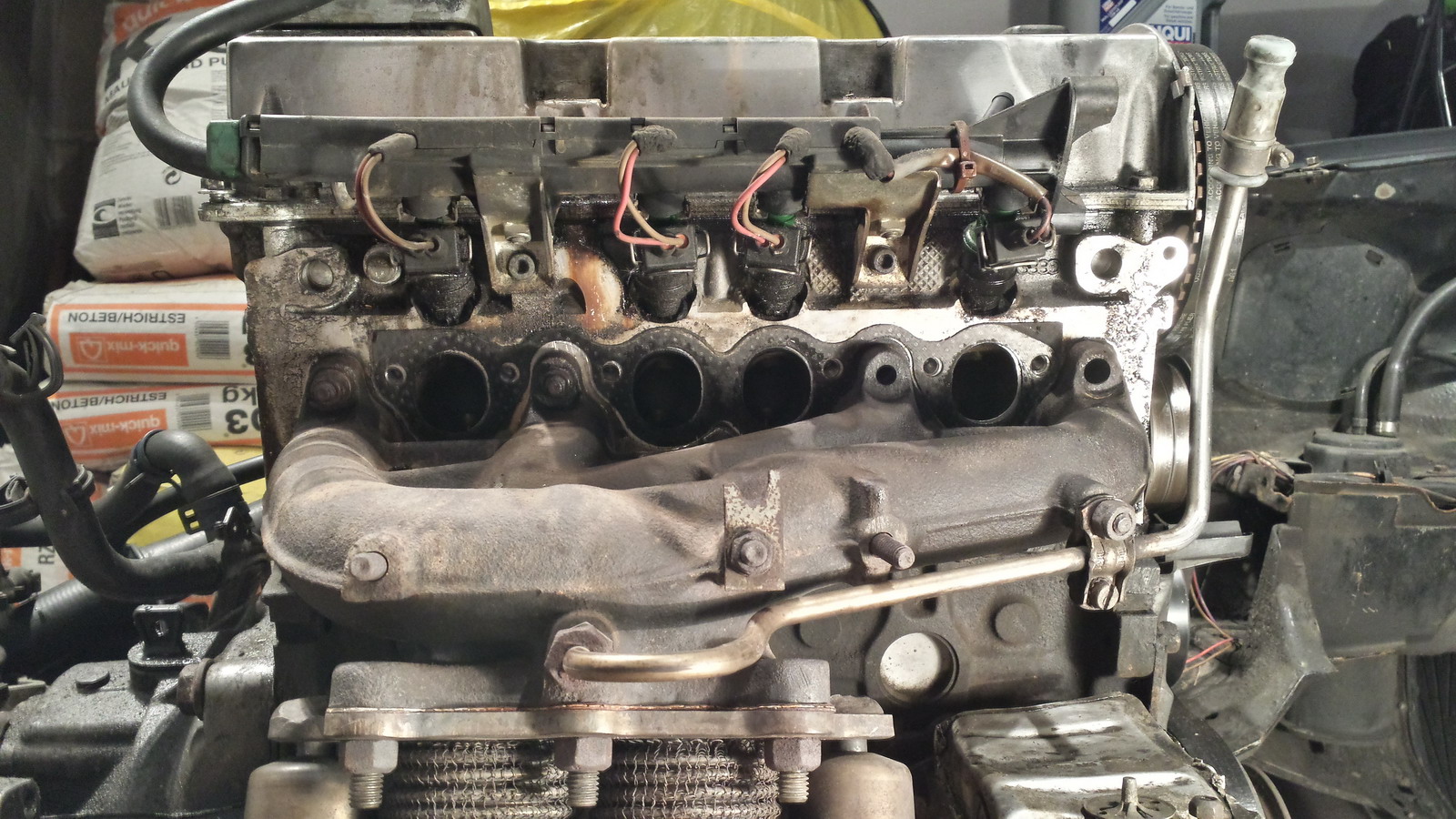

Die Schrauben am Krümmer waren alle mit der Knarre lösbar, bis auf diese eine direkt unterm Krümmerrohr, da ist für meine Nuss mit der Knarre einfach nicht genug Platz.

An der Stelle hab ich dann gemerkt, dass ich gar keinen 12er Schraubenschlüssel hab.

Da die Muttern genauso wie die Stehbolzen alle neu sollten, hatte ich sie dann mit der Zange demontiert.

An Zylinder 1 ist dann ein Stehbolzen beim losschrauben der Mutter gleich mal abgebrochen.

Dicht war der Krümmer an Zylinder 1 und 2 schon länger nicht wie man jetzt gesehen hat und erklärte zum Teil die Abgase im Innenraum…

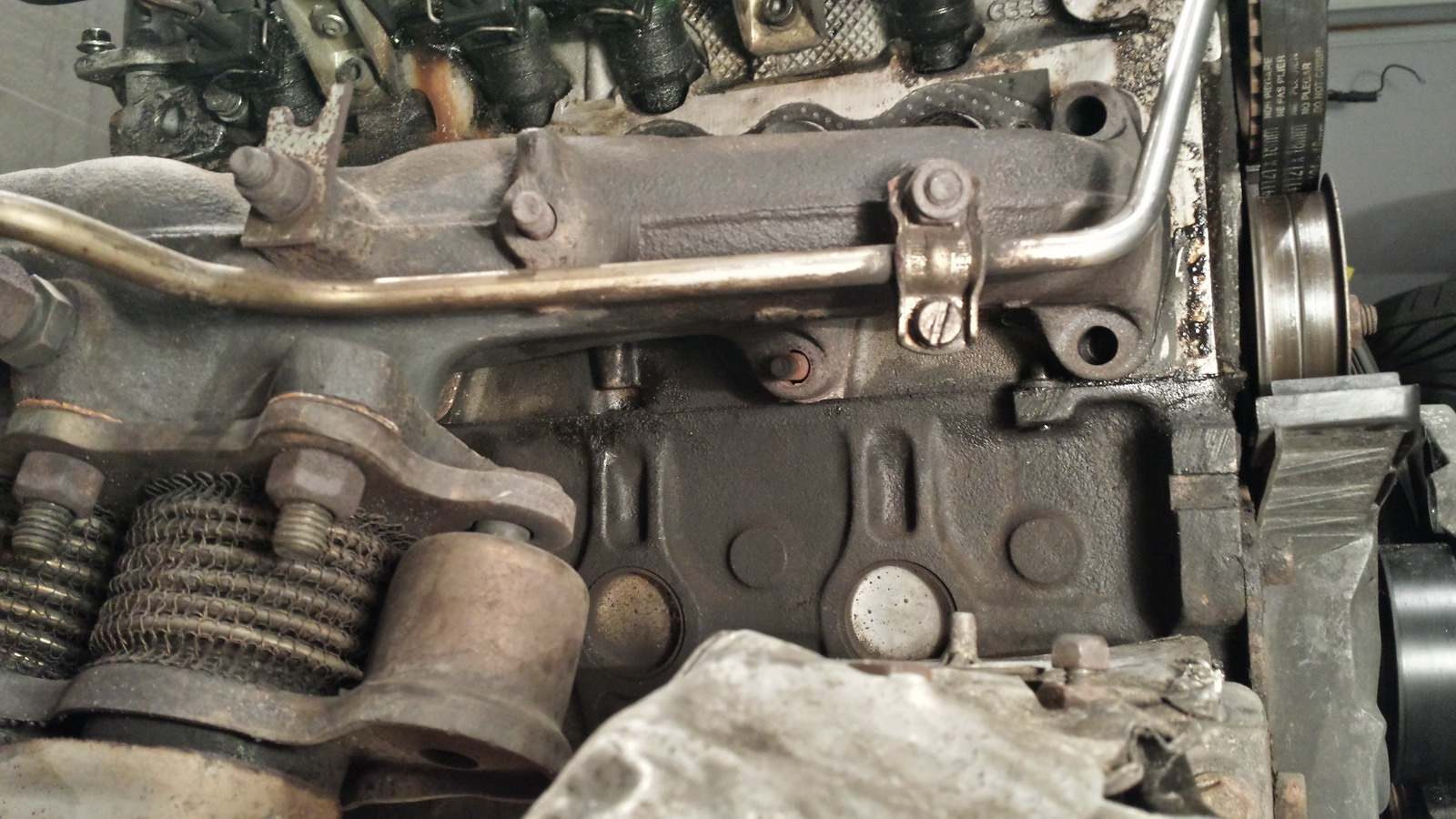

Nun war es schon nach drei Uhr nachts, Krümmer und Ansaugbrücke waren demontiert, da entdeckte ich die magische Zauberkraft von Bremsenreiniger…

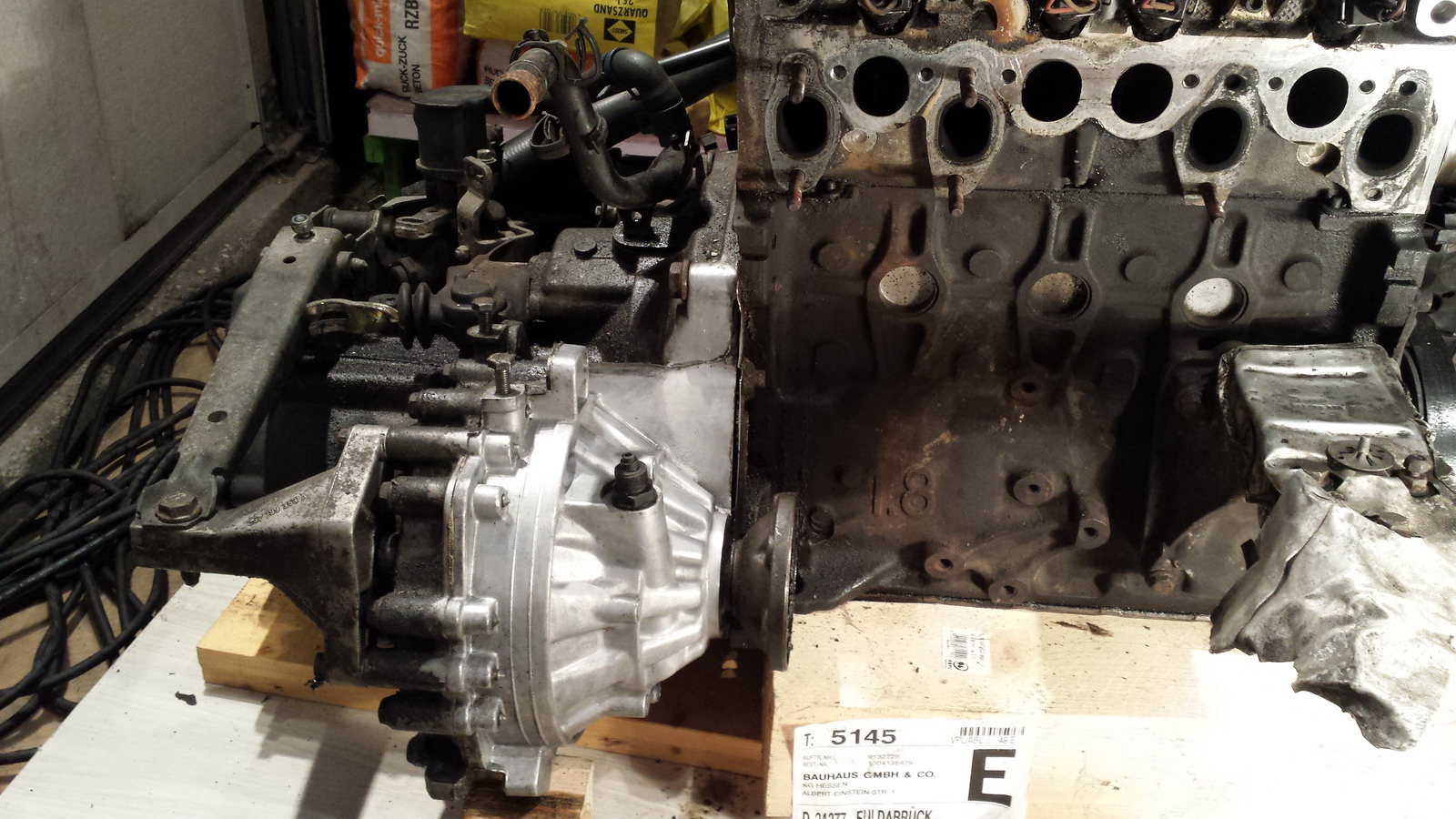

Was war denn das dort neben dem Motor?

Ein Getriebe!

Meine Herren war das verschmoddert und konnte dank dieser magischen Flüssigkeit wieder blitzen! ![]()

Am nächsten Tag – obwohl, technisch gesehen eigentlich noch der gleiche… ![]() – ging’s mit großen Schritten voran.

– ging’s mit großen Schritten voran.

Ordentlich Rostlöser auf die Inbusschrauben, gingen die hier halbwegs problemlos runter.

Naja egal, werden trotzdem neu gemacht.

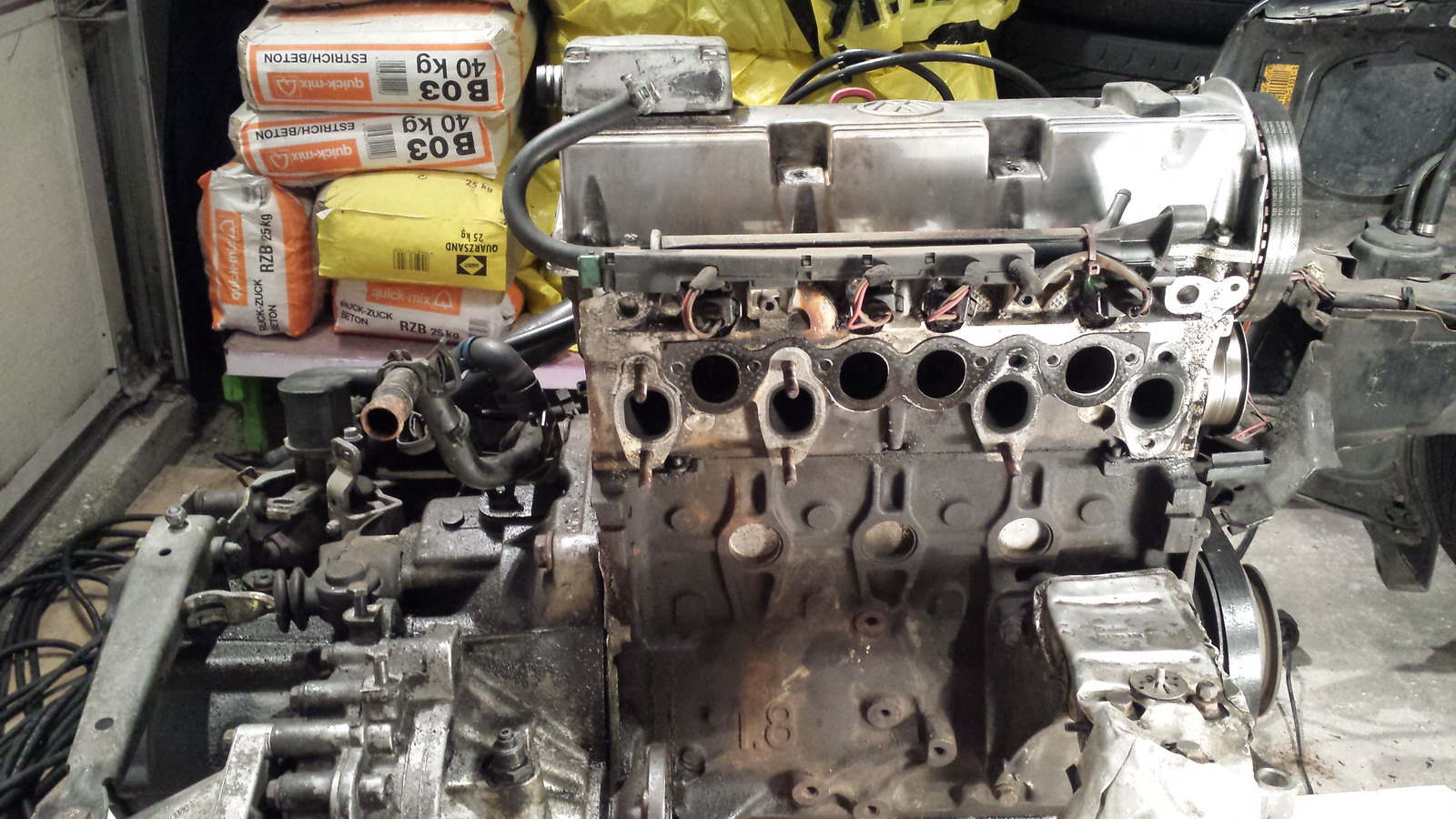

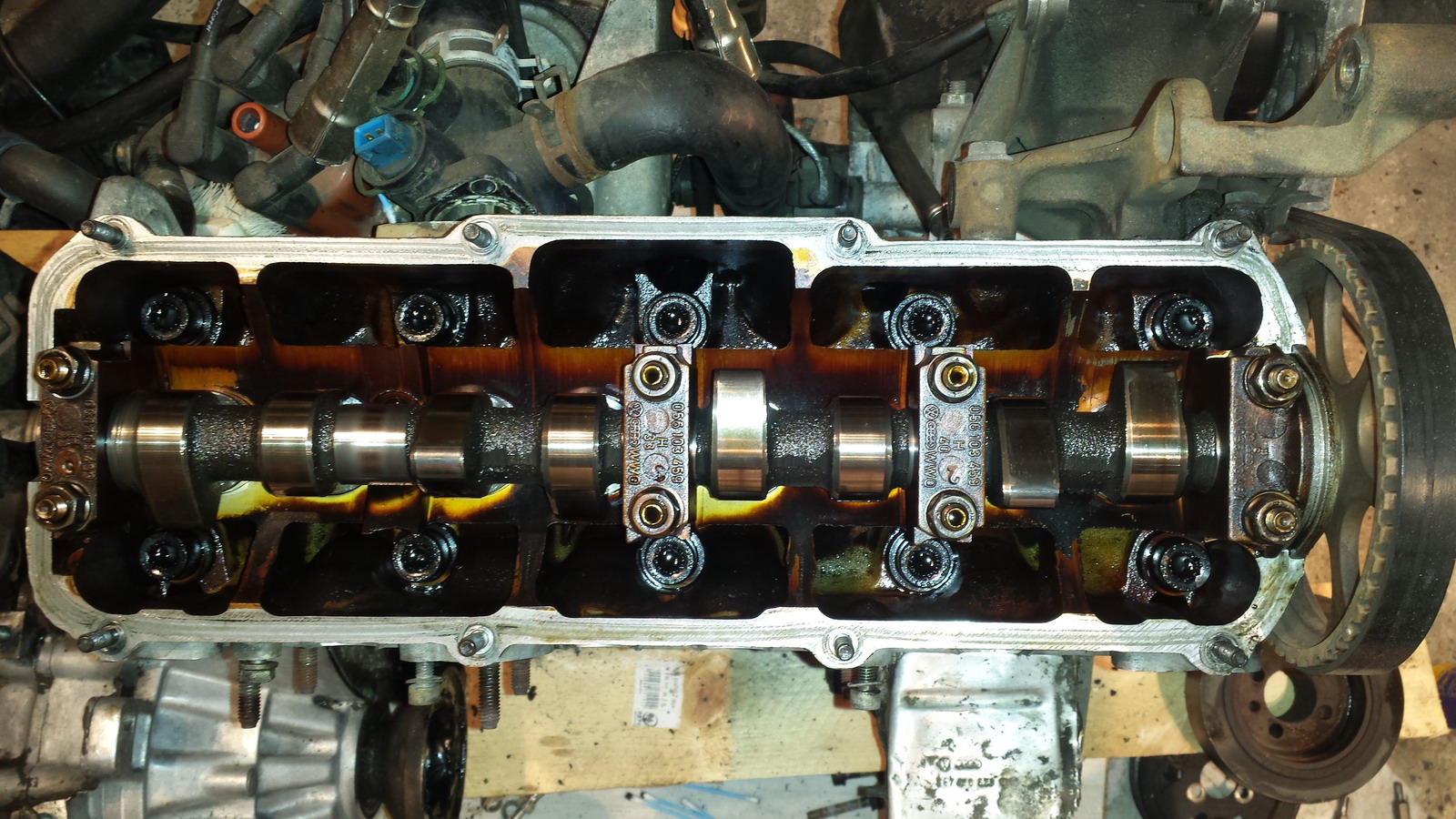

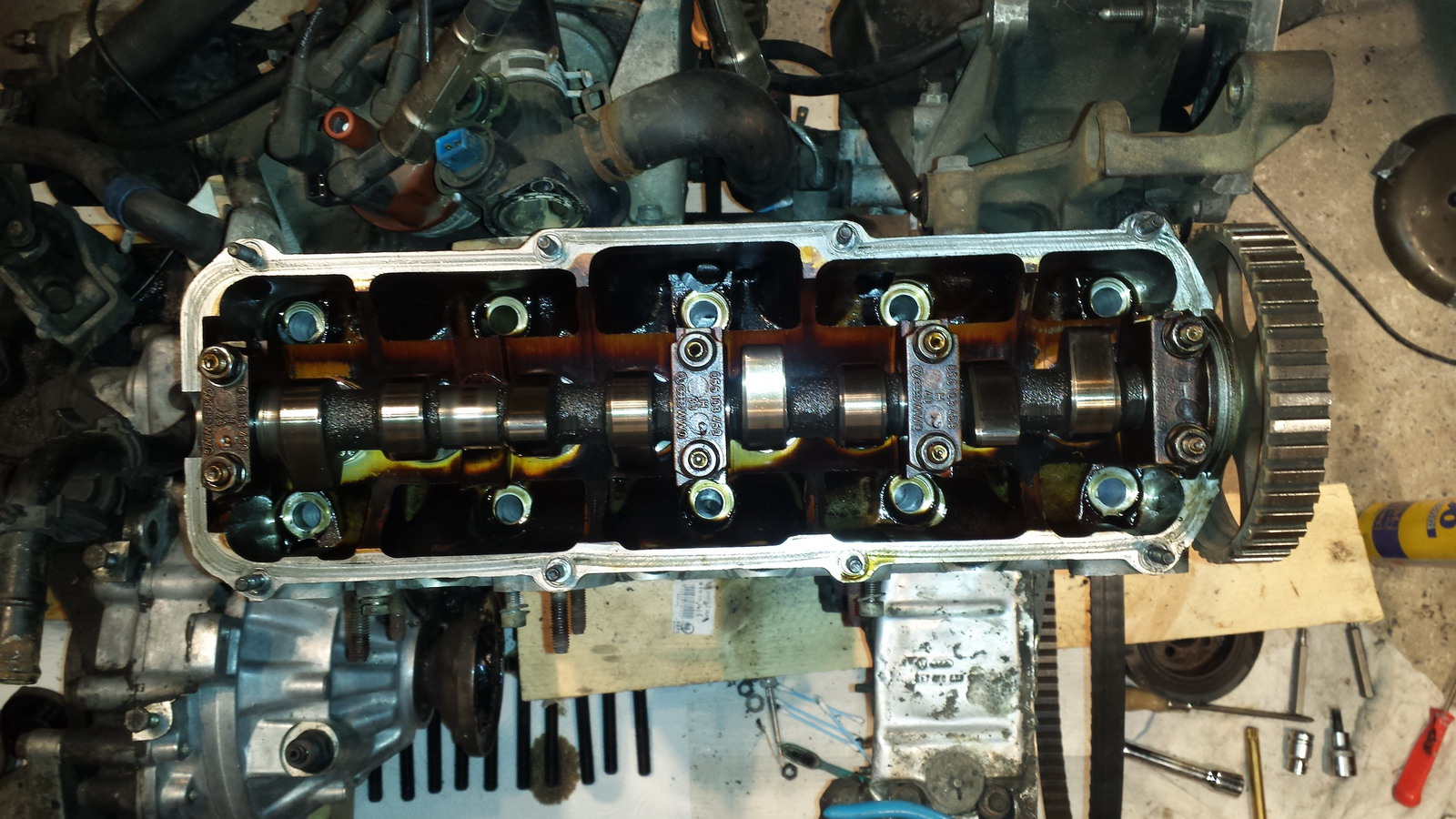

Ventildeckel runter…

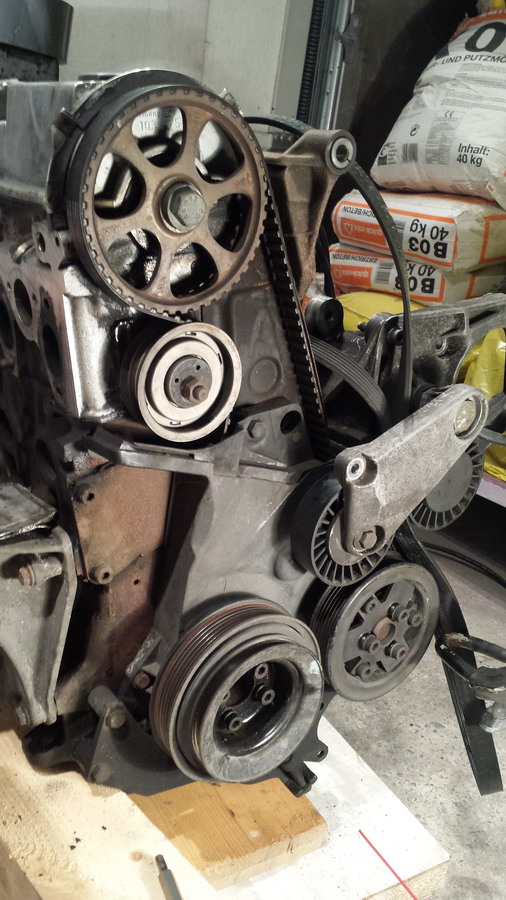

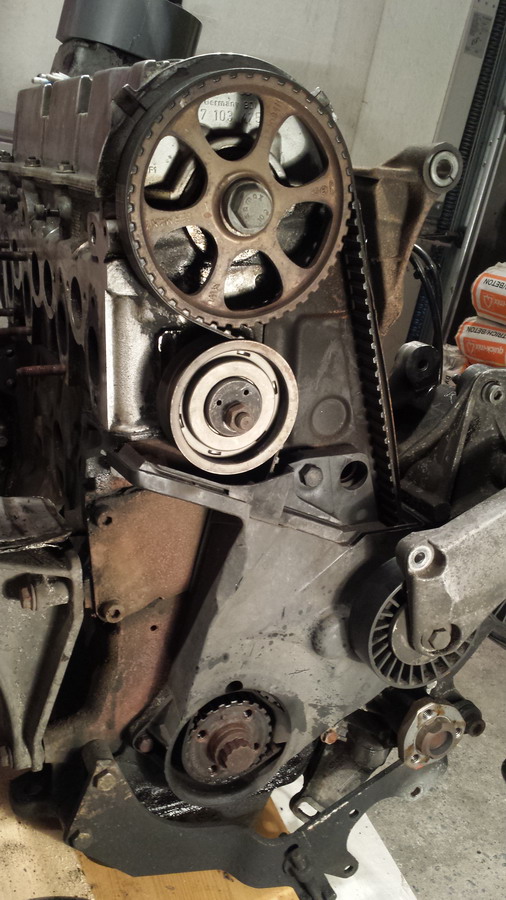

Motor auf OT gestellt…

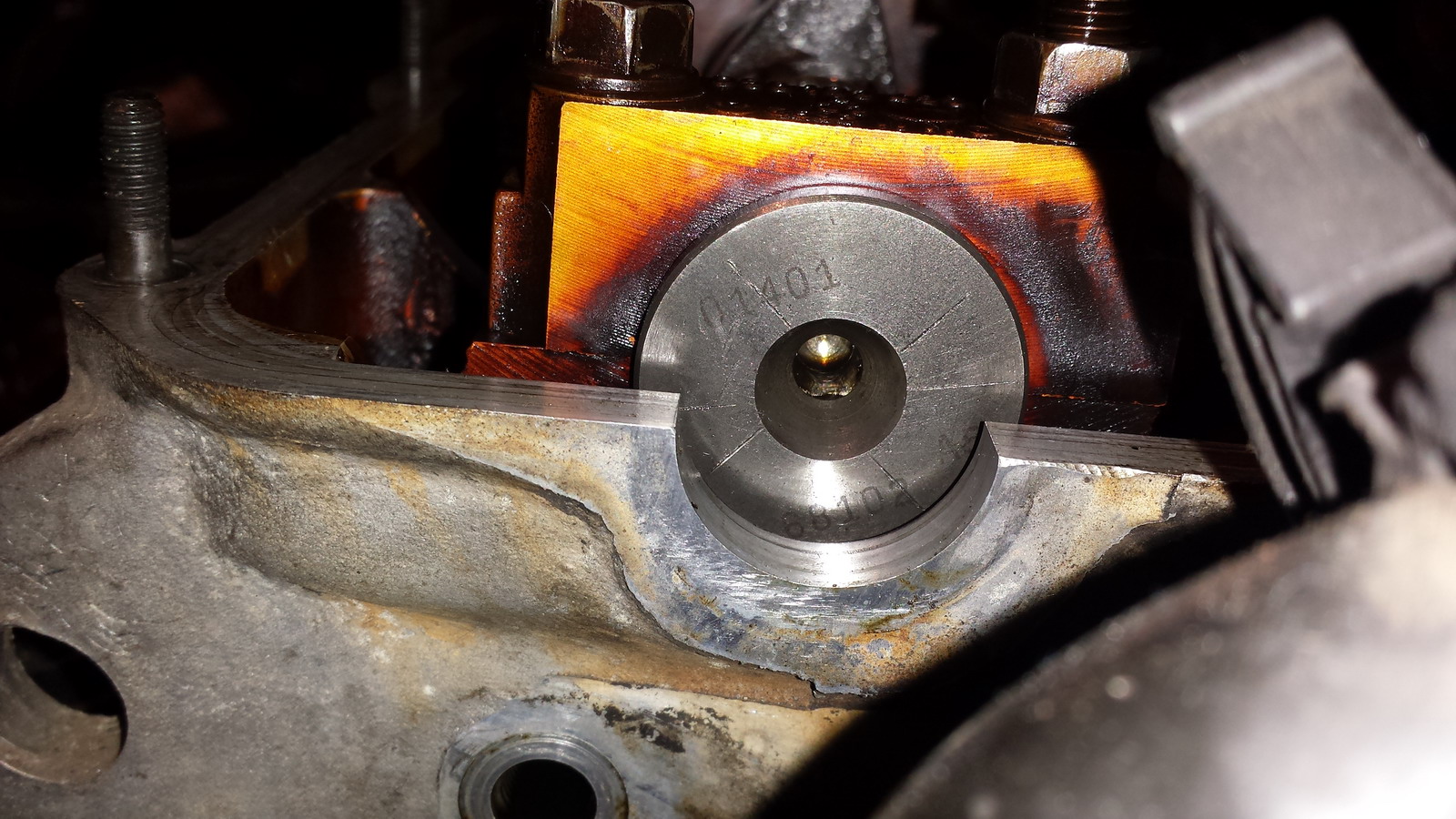

Jetzt habe ich erstmals gesehen was der G60 für ’ne Nockenwelle verbaut hat:

Schrick 268°/276°

Perfekt. Die ist glaube ich genau richtig…

Hier kann man schön sehen, wie die Abgase am Krümmer dran vorbeigeblasen haben…

Dann konnte es also an den finalen Schritt gehen:

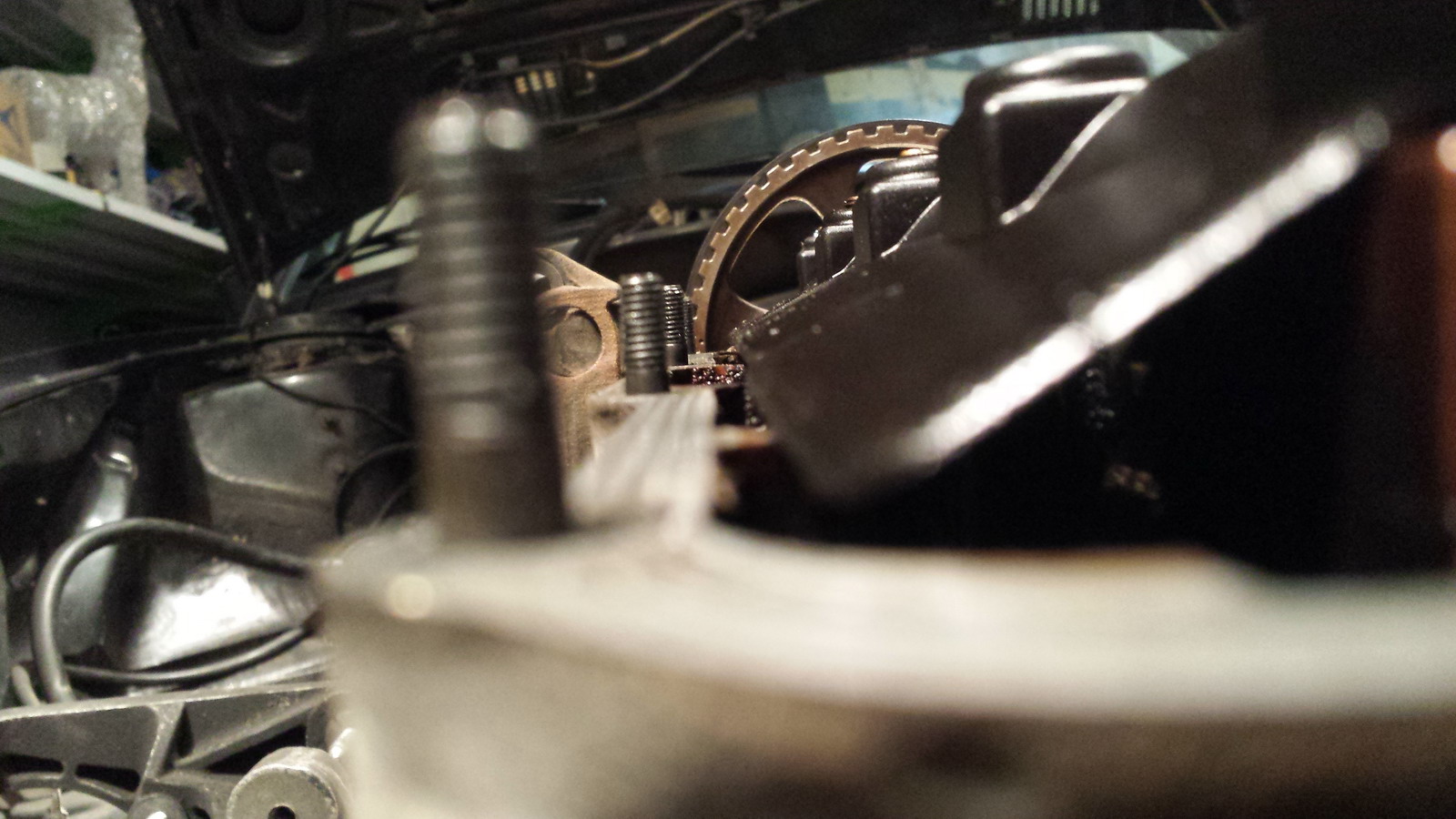

Trennung von Zylinderkopf und Block!

Also Zahnriemen runter, 12er Innenvielzahn mit Knarre und Verlängerung angelegt und ab damit!

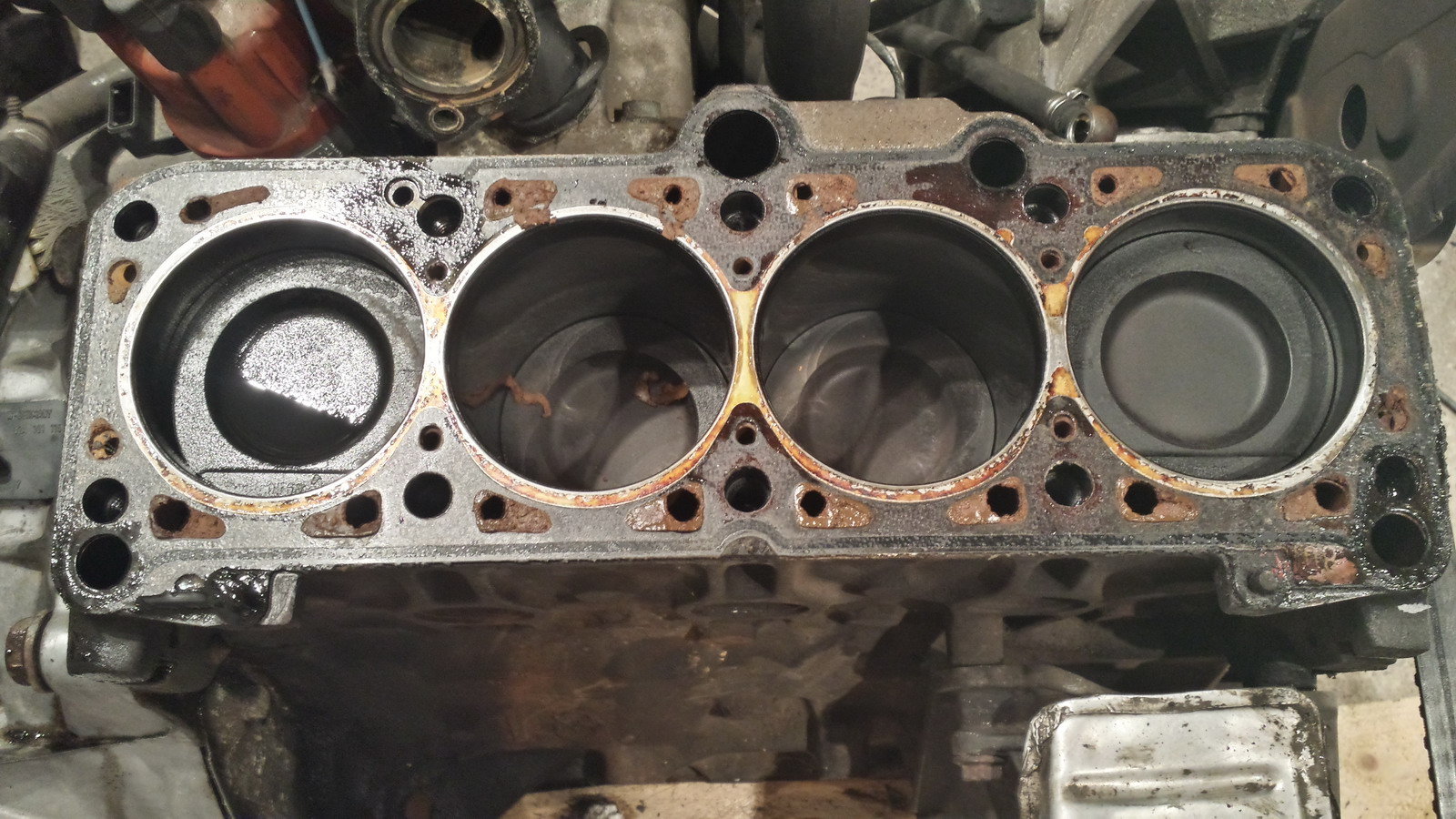

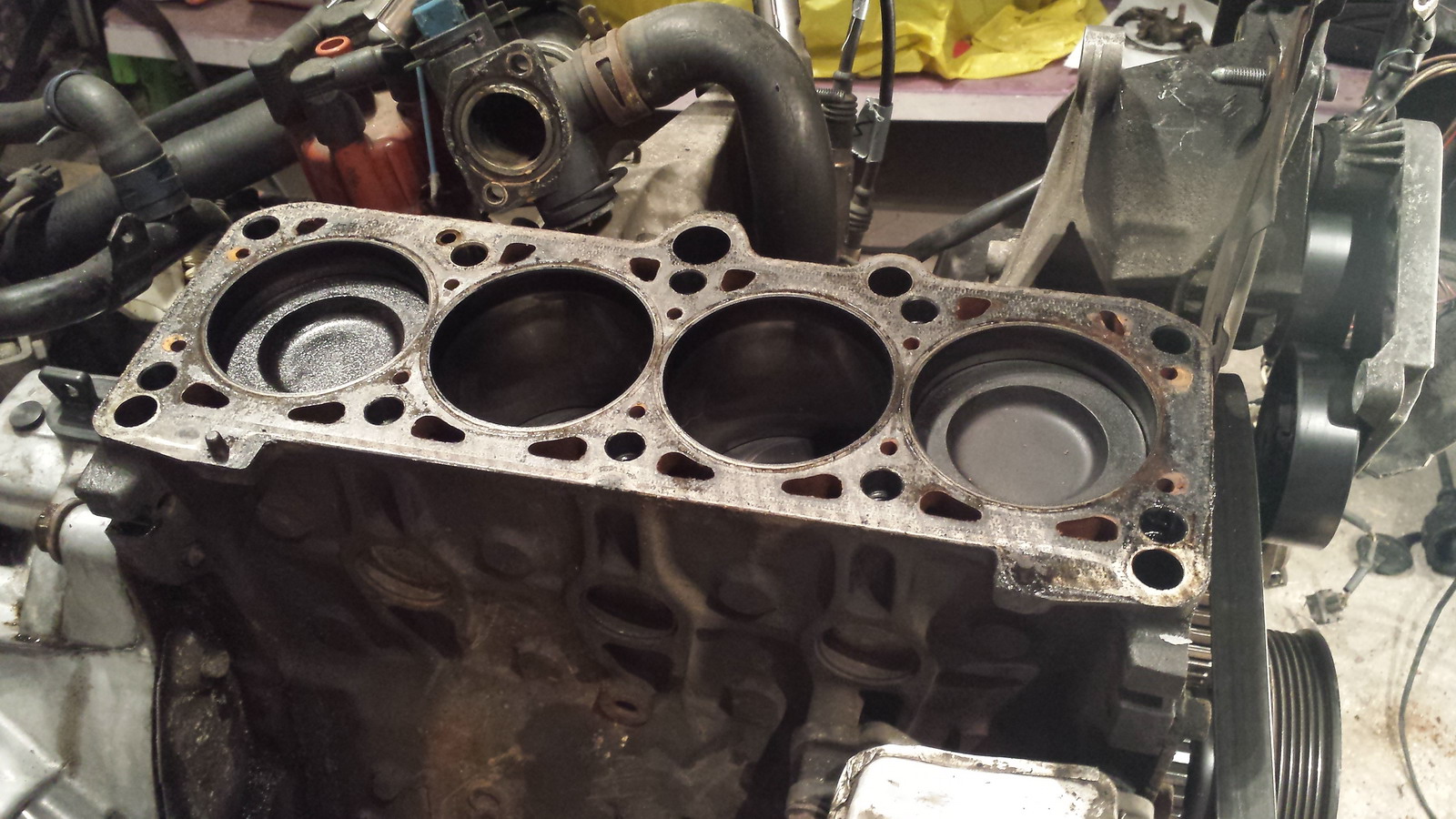

Augenscheinlicher kann so ein Schaden ja kaum sein:

Eine ordentliche Pfütze in Zylinder 4…

Und wenn man sich die Zylinderkopfdichtung anschaut auch kein Wunder.

Statt der Metall-Lagen-Dichtung für den G60 ist hier unerklärlicherweise die Weichstoff-Metall-Dichtung genommen worden…

Ordentlich aufgequollen das „gute“ Stück…

Runter damit und schon Mal etwas die Pfütze beseitigt…

So wie der Zylinderkopf aussah und da ja jetzt bereits schon ein Stehbolzen abgebrochen war, konnte er in dem Zustand nicht wieder drauf.

Und da das nun schon Mal quasi feststand, konnte man auch gleich einen Schritt weiter gehen…